Dieter Finna

(Quelle: Innoform Coaching GbR)

Zwei Tage, fünf Trends, ein Ziel: Den Verpackungsdruck effizient und kreislauffähig zu gestalten. Der 10. Expertentreff Verpackungsdruck zeigte eindrucksvoll, dass moderne Technologien, von 7C-Fixed-Palette und KI-gestützter Echtzeit-Datenanalyse über Robotik, Inline-Inspektion bis hin zu Fälschungsschutz und recyclingfreundlichen Materialien, die Produktionsprozesse nachhaltig transformieren.

Der „Expertentreff Verpackungsdruck” feierte unter dem neuen Label „Inno-PrintPack” seine zehnte Auflage und bot ein weiteres Novum. Die Fachtagung gastierte vom 27. bis 28. November 2025 im neu entstandenen Veranstaltungszentrum der Follmann-Gruppe in Minden, inmitten einer Spezialchemie-Fabrik. Die moderne Infrastruktur des Technologie- und Wissenszentrums schuf die optimalen Rahmenbedingungen für die tiefgehenden Fachvorträge sowie für den weiteren Austausch.

Michael Weihing von GMG beleuchtete den Paradigmenwechsel vom Druck mit Sonderfarben hin zu vier bis sieben Prozessfarben. Dieser Ansatz steigert die Effizienz im Drucksaal durch kürzere Rüstzeiten und weniger Makulatur um bis zu 27 %, wie er in einem Praxisbeispiel zeigte. Einsparungen bis zu 337.000 €/Jahr im Besipielsfall und ein zusätzliches Auftragspotenzial pro Maschine von 5 Mio. EUR sind zu erreichen. Zudem erhöhen standardisierte Prozesse die Reproduzierbarkeit der Druckergebnisse sowie die Nachhaltigkeit in der CO₂-Bilanz. Hinzu kommen eine höhere Standardisierung, die die Markenbindung stärkt, eine größere Flexibilität in der Auftragsreihenfolge ermöglicht als auch zu schnelleren Lieferzeiten führt.

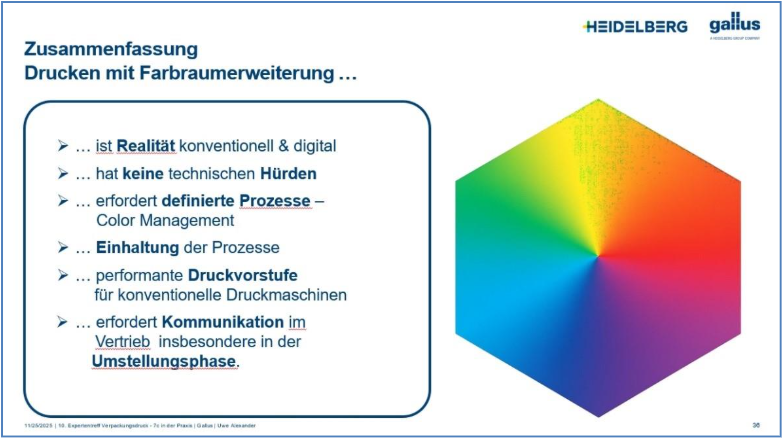

Anforderungen bei der Umstellung auf erweiterte Prozessfarben. (Quelle: Gallus Ferd. Rüesch AG)

Uwe Alexander von Gallus stellte die Vorteile des 7C-Drucks im Etikettenbereich vor: deutlich weniger Farbwechsel, kürzere Rüstzeiten, reduzierte Waschvorgänge sowie die Möglichkeit, mehrere Jobs in einem Durchgang über Kombiformen zu produzieren.

Bei der Permapack AG in der Schweiz wurde der 7CWorkflow nach Softwareanpassungen und optimierten Prozessen in die Praxis umgesetzt. Aufgrund der Auftragsstruktur mit starkem Digitaldruckanteil und des Verzichts auf 7C im Kosmetiksegment liegt der Anteil potenzieller 7C-Aufträge zwar unter den ursprünglichen Erwartungen – allerdings würde man die Entscheidung für den 7C-Druck dort wieder treffen. Besonders im Digitaldruck überzeugt der Ansatz: Der Break-Even-Point gegenüber konventionellem Druck steigt von den oft genannten 2’000 auf 10’000 Laufmeter.

Jörg Rohde von Zecher zeigte in seinem Vortrag „Rasterwalzen im 7C-Druck” den Weg zu einem schlanken, klar spezifizierten Rasterwalzensortiment mit definierten Volumenstufen für den Druck im erweiterten Farbraum. Bei der Spezifikation der Rasterwalzen – abgestimmt auf Klischeeraster, Plattenoberfläche, Farbtyp, Substrat und Gravurform – unterstützt Zecher die Anwender gezielt. Spezialgravuren wie SteppedHex mit gelängten Näpfchen ermöglichen höhere Lineaturen bei gleichem Volumen und damit optimiertem Farbübertrag. Ein standardisierter Walzenbestand reduziert Rüstzeiten und Risiken. Eine regelmäßig dokumentierte Reinigung und Wartung sichern eine Farbdichte, eine hohe Übertragungsqualität und die Prozessstabilität im 4C/7C-Druck. Regelmäßige „Wartung der Rasterwalzen anstatt regelmäßiges Warten in der Produktion auf Ersatz-Walzen könnte das Motto lauten.“

Im Rahmen seines Vortrags stellte Alexander Sailer von manroland Goss vor, wie eine zentrale Datenplattform im Web-Offset Verpackungsdruck Echtzeittransparenz über Energie-, Material- und Medienverbrauch schafft. Analysiert wird dies pro Auftrag, Produkt oder über einen definierten Zeitraum. Automatisch erfasste Maschinen- und Sensordaten ermöglichen schnelle Entscheidungen, führen zu geringerem Ausschuss und verhindern Stillstände durch vorbeugende Instandhaltung. Übersichtlich aufbereitete Dashboards machen Kennzahlen und Abweichungen sofort sichtbar und greifbar und erleichtern Vergleiche zwischen Aufträgen bzw. Standorten. So werden Einsparpotenziale sichtbar, die optimale Produktionsgeschwindigkeit bestimmt, Prozesse stabiler und die Gesamtanlageneffektivität steigt. Das alles mit offenen Schnittstellen für eigene IT-Systeme.

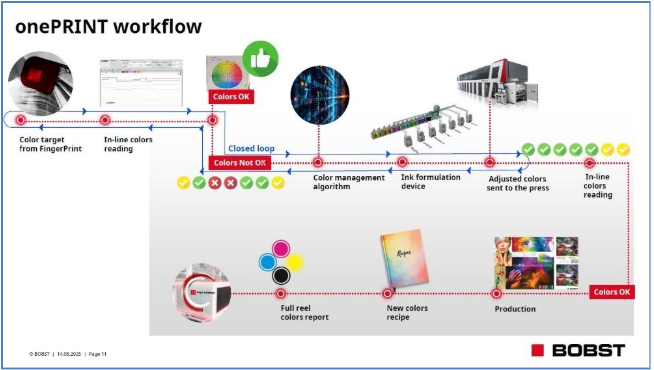

onePrint garantiert konstante Farbe im Tiefdruckprozess. (Quelle: Bobst)

Marco Schmidt von Bobst präsentierte in seinem Vortrag die Vorteile des smartGRAVURE Systems, das den Tiefdruckprozess konsequent digitalisiert, ohne die traditionellen Qualitätsstärken des Verfahrens zu verlieren. Während konventioneller Tiefdruck durch analoge Rüstprozesse, viele Sonderfarben und hohe Bedienerabhängigkeit geprägt ist, bringt smartGRAVURE Effizienz und Stabilität in den Prozess. Das erweiterte Farbspektrum oneECG (7C) reduziert Sonderfarben und erlaubt, 95 % des Pantone Farbraums wiederzugeben. Die digitale Auftragsvorbereitung oneSET unterstützt den Operator an der Maschine, indem es Rüstzeiten verkürzt, während die Inline-Messung onePRINT eine konstante Farbe garantiert. Insgesamt führt dieses neue Konzept zu einer signifikanten Effizienzsteigerung im Tiefdruck. Über eine umfassende Datenkonnektivität mit BOBST Connect erfolgt die transparente Prozessüberwachung sowie eine fundierte Produktionsanalyse.

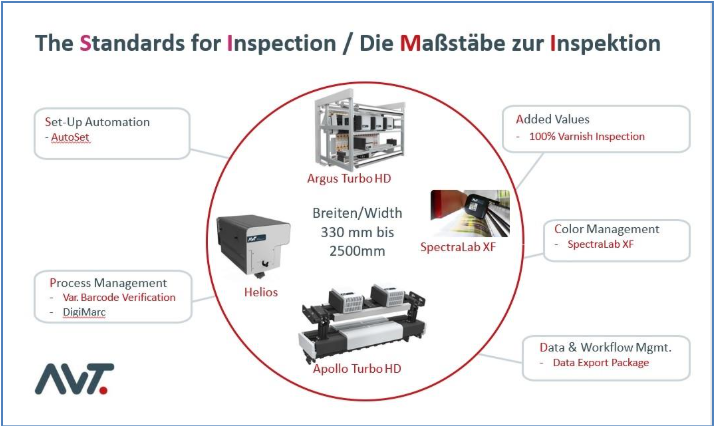

Inspektionssysteme bieten eine 100 % Druckfehler- und Lackkontrolle (Quelle: AVT)

Tarik Sevinc von AVT zeigte, wie moderne Inspektionssysteme Produktionssicherheit definieren. Sie bieten eine lückenlose 100 %-Druckfehler- und Lackkontrolle auf voller Bahnbreite in Echtzeit – von Register- über Druckqualitätsabweichungen bis zu Barcode-Checks. Als Highspeed-Lösungen existieren sie gleichermaßen für schmalbahnige Anwendungen als auch für den Etikettendruck. Zudem sorgen Inline-Spektralfarbmessungen über SpectraLab XF für reproduzierbare Farbkonstanz bei jedem Auftrag. Ein vollständiges Datenmanagement garantiert, dass alle Produktions- und Fehlerdaten digital dokumentiert, ihre Rückverfolgbarkeit sichergestellt und Prozesse gezielt optimiert werden können.

Allstein-Robotik übergibt die zugeschnittenen Platten an die automatisierte Montage. (Quelle Allstein)

Dr. Thomas Klein (Esko-Graphics) und Dr. Dieter Niederstadt (Asahi) präsentierten ein Kooperationsprojekt, in dem Esko, Asahi, Kongsberg und Allstein erstmals einen durchgängig vernetzten und vollautomatisierten Workflow von der Flexo Rohplatte bis zum fertigen Druck in der Praxis zeigten. Die AWPTM-Wasserplatten mit kurzen Prozesszeiten werden auf einer CrystalCleanConnect-Anlage mit Quarz-Oberflächenstruktur mit 4000 ppi bebildert und dank 90 % geringerem Bedienaufwand schnell verarbeitet. Die Allstein-Robotik übergibt die zugeschnittenen Platten an die automatisierte Montage und weiter zur automatischen Beladung der Genesis-Flexodruckmaschine. Das Ergebnis der kollaborativen Automatisierung: ein enormer Produktivitätssprung, höchste Prozesskonstanz und erstklassige Druckqualität – bereits kommerziell verfügbar.

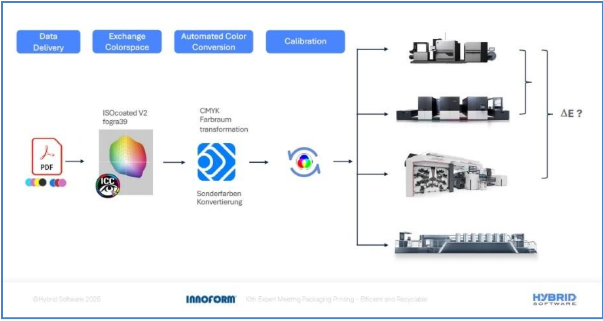

Colormanagement für das Drucken mit erweitertem Farbraum (Quelle: Hybrid Software GmbH)

Victor Asseiceiro von Hybrid Software stellte „7C-Druck und Fixed-Palette-Workflows – ECG-Implementierung für analoge und digitale Drucktechnologien” vor und zeigte, dass erfolgreiches Drucken mit erweitertem Farbraum auf der Standardisierung hin zu einem durchgängigen 7-Farben-Prozess und einem vorhersagbaren ∆E basiert. Durch den Digitaldruck verändert sich die Wertschöpfungskette: Datenaufbereitung und Farbmanagement müssen in der Druckerei erfolgen. So lassen sich die Gesamtanlageneffizienz deutlich steigern und jährliche Kosteneinsparungen pro Maschine erzielen. Schlüssel ist die nahtlose Integration des Farbmanagements ins ERP-System und die Prepress-Automatisierung über offene Schnittstellen. Die Technologie ist bereit – digitaler ECG wird die analoge Adaption vorantreiben.

Die seiner Präsentation thematisierte Yair Gellis die Herausforderung, die MDO-PE als gut recyclingfähiges Monomaterial im Druckprozess mit sich bringt. Die MDO-PE Folie besitzt eine sehr niedrige Oberflächenenergie, reagiert empfindlich auf Wärme und zeigt einen starken Memory-Effekt – Faktoren, die Farbhaftung, Registerhaltigkeit und Planlage erschweren. Für zuverlässige Farbhaftung ist ein Corona-Refresh in der Druckmaschine auf etwa 42 dynes/cm unerlässlich. Die Temperatur im Trockenkanal muss unter 85 °C liegen, um Verzug zu vermeiden. Eine niedrige Bahnspannung von 0,8 – 1,2 N/cm stabilisiert das Register. Unterschiedliche Folienqualitäten erfordern spezifische Arbeitsanweisungen, und sowohl Farb- als auch Verbundhaftung müssen bei Laminaten sorgfältig geprüft werden.

_____________________________________________________________

Detektierte Fehlertypen bei der Folienherstellung (Quelle: OCS Optical Control Systems GmbH)

In seinem Vortrag zeigte Oliver Hissmann von OCS Service, wie moderne Inspektionssysteme die Qualität auch von Recyclingfolien und neuen „grünen” Polymeren sichern. Das Hochgeschwindigkeits-Bahnsystem FSP600 erkennt in Echtzeit mittels kombinierter Transmissions- und Reflexionsmessung sowie Hell- und Dunkelfeldbeleuchtung Fehler wie Gele, Stippen, Krater, Löcher oder Beschichtungsaussetzer – und das alles bei eingefärbten oder transparenten Folien. Besonders bei PCR-Folien, die ein hohes Materialrauschen aufweisen, verhindert die Multi Channel Evaluation (MCE) Fehlalarme. Bis zu sechs Kanäle unterscheiden dabei relevante Defekte vom Grundrauschen. Die Unterscheidung und finale Klassifizierung der Defekte erfolgt durch einen automatischen Klassifizierer, nachdem der Defekt dem System geteacht wurde.

André Altevogt von Follmann ging zunächst auf die für Druckfarben geltenden verschärften Grenzwerte für Schwermetalle und PFAS ein, die ab 2026 im Rahmen der PPWR für Verpackungsmaterialien gelten. In seiner Kernbotschaft stellte er heraus, dass Wasserfarben von Follmann 100 % wasserbasiert, nahezu VOC-frei (< 1%) sind und unter Einhaltung eines Anteils < 5% bezogen auf das Verpackungsgewicht im Recyclingprozess keinen Störfaktor bilden. Technisch ermöglichen Wasserfarben hohe Farbstärken, feine Raster und Druckgeschwindigkeiten bis zu 800 m/min. Fallstudien belegen trotz höherer Reinigungskosten eine deutliche Senkung der Gesamtkosten bei gleichem Farbvolumen. Grund sind geringere Kosten bei Farben und Lösemitteln.

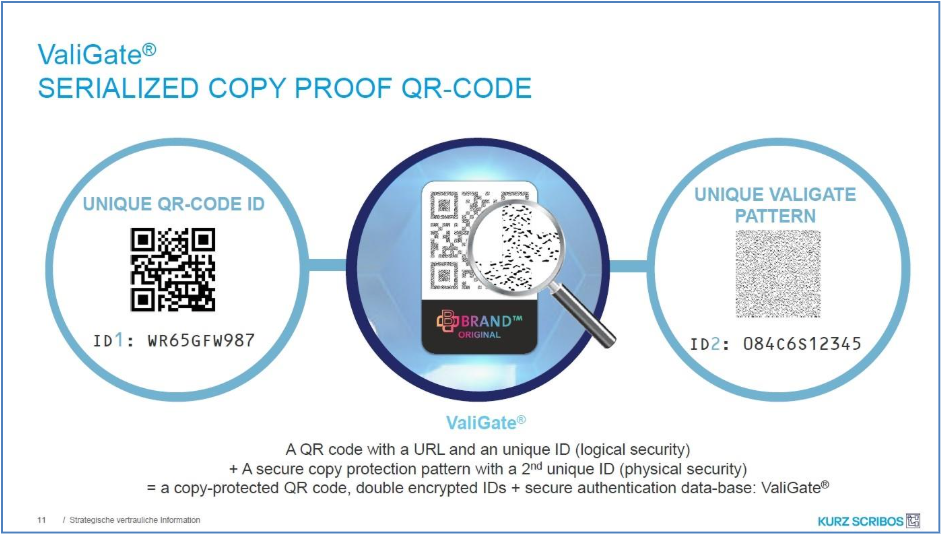

Vom QR-Code zum kopiergeschützten individualisierten QR-Code ValiGate® (Quelle: SCRIBOS GmbH)

Der Vortrag von Dr. Steffen Scheibenstock, SCRIBOS GmbH, thematisierte den wachsenden, globalen Fälschungsmarkt und die Marken- und Produktschutzlösungen von KURZ SCRIBOS. Die wirksamste Methode von Schutzlösungen ist die Einbindung des Kunden in den Authentifizierungsprozess. Hierfür bietet KURZ SCRIBOS die Technologie ValiGate® an. Es handelt sich dabei um einen serialisierten, kopiergeschützten QR-Code mit doppelter Verschlüsselung und einem physischen Schutzmuster. Auf Verpackungen ermöglicht die fälschungssichere Lösung die Verifizierung über das Smartphone ohne separate App, die die Echtheit bestätigt oder das Produkt als Fälschung aufdeckt.

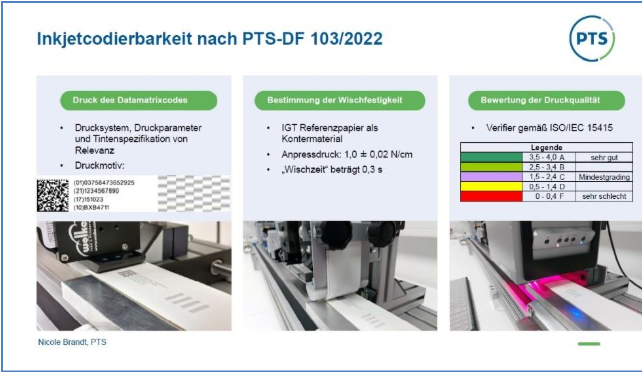

Die Prüfung auf Codierbarkeit der Kartonqualitäten erfolgt nach standardisierten PTS Methoden, hier nach PTS-DF 103/2022 für Inkjet (Quelle: PTS – Institut für Fasern & Papier gGmbH)

Nicole Brandt von der PTS – Institut für Fasern & Papier gGmbH – ging auf

die Anforderungen der EU-Verordnung 2016/161 zur effektiven Abwehr gefälschter Humanarzneimittel ein. Damit stezte Sie den Vortrag inhaltlich für Pharma-Anwendungen fort. Kernforderung ist die lückenlose Ende-zu-Ende-Verifizierung durch individuelle Data Matrix Codes (Mindest-Druckqualität von 1,5 nach ISO/IEC 15415) und ein Manipulationsschutz, beispielsweise durch ein Tamper Evident Label. Die notwendigen Prüfungen auf Codierbarkeit (Inkjet/Laser) und die Beständigkeit der Codes über 5 Jahre erfolgen nach standardisierten PTS Methoden.

Dr. Sven Macher von VP Medical Packaging veranschaulichte in seiner Präsentation, wie migrationsarme UV-Druckfarben zur sicheren Verpackung sensibler medizinischer Produkte beitragen. Im Mittelpunkt stehen dabei Patientensicherheit und normgerechte Fertigung (u.a. ISO 13485). Er ging auf die Anforderungen der PPWR, MDR und ISO 11607 an Verpackungsmaterialien und Druckfarben hinsichtlich Sterilisationskompatibilität, toxikologische Bewertung sowie Extractables- und Leachables-Analysen ein. Anhand von Migrationsstudien verschiedener UV-Farbsysteme wurden Prüfaufbau, analytische Methoden, Grenzwerte und Messergebnisse dargestellt, um die Eignung für medizinische Verpackungen zu bewerten.

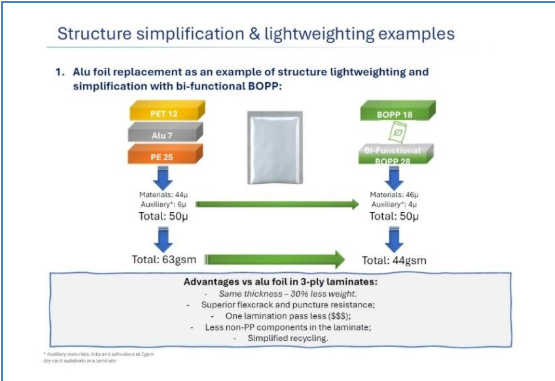

Durch die Vereinfachung von Laminatstrukturen und Gewichtsreduzierung treibt BOPP aktiv die Kreislauffähigkeit von Verpackungsfolien voran. (Quelle: Transparent Paper Ltd.)

Marcin Lapaj von Transparent Paper Ltd. zeigte in seinem Vortrag den Übergang bei BOPP-Folien zu PPWR-konformen Monomaterial-Strukturen. Im Fokus stehen Innovationen wie BOPP-Folien mit ultrahoher Barrierewirkung (UHB), die Aluminiumfolie in Mehrschichtlaminaten für trockene und feuchte Lebensmittelanwendungen ersetzen, sowie bifunktionelle Hybride, die die Funktionen guter Siegeleigenschaften mit ultrahoher Barrierewirkung kombinieren. Hitzeresistente (HR) BOPP-Folien mit kontrolliertem Schrumpf gewährleisten zudem Dimensionsstabilität auf Hochgeschwindigkeits-Abpackmaschinen. Durch Gewichtsreduzierung mit matten BOPP-Folien geringer Dichte und vereinfachten Laminatstrukturen fördert BOPP aktiv die Kreislaufwirtschaft und erfüllt die Anforderungen der PPWR an Monoverpackungen.

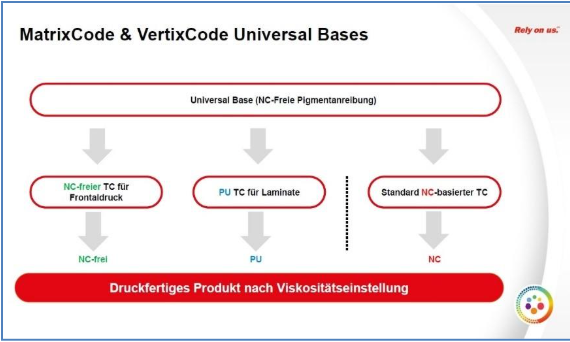

Aus einer Palette an Universalbasen werden PU-basierte, NC-freie und auch NC-basierte Druckfarben für Frontal- und Konterdruck hergestellt.(Quelle: Flint Group)

Dr. Ricarda Hofmann von der Flint Group adressierte die verschärften Anforderungen der EU-Recyclinggesetzgebung (PPWR) an druckfreundliche, recyclingfähige Farben. Flint Group reagiert mit innovativen Universalbasen (NC-freie Pigmentanreibung), die das gesamte Verpackungsspektrum von Papier bis hin zu Polyolefin-, Polyester- und Polyamidfolien abdecken. Diese angepassten, lösungsmittel- und wasserbasierten Farbsysteme reduzieren die Komplexität im Drucksaal und gewährleisten die Einhaltung regulatorischer Standards.

Attilio Borlenghi von Sun Chemical präsentierte die Ultra Low Monomer (ULM)-Laminiertechnologie, die neue EU- und US-Verordnungen für Lebensmittelsicherheit und Arbeitsschutz erfüllt. Neu entwickelte ULM-Klebstoffe mit weniger als 0,1 % Diisocyanaten verkürzen dank extrem niedrigem Restmonomergehalt die notwendige Reifezeit nach dem Laminieren wesentlich. Für Retortenanwendungen steht eine leistungsstarke ULM-Variante bereit. Die lösemittelfreien, RecyClass-zertifizierten SunLam-Klebstoffe, Paslim-Barrierelaminate und SunBar-Barrierelacke bilden ein modulares Produktportfolio, das den Umstieg auf recycelbare Monomaterial-Verpackungen ermöglicht. Schon direkt nach der Kaschierung halten diese Klebstopffsysteme die lebensmittelrechtlichen Anforderungen ein.

Karsten Schröder schloss die Inno-PrintPack mit einer prägnanten Zusammenfassung aller Vorträge. Wie relevant das Thema 4C/7C-Fixed Palette mit seiner Effizienzsteigerung im Verpackungs- und Etikettendruck geworden ist, zeigten die Präsentationen sehr anschaulich. Ebenso, wie groß die Neuerungen bei KI-gestützter Echtzeit-Datenanalyse, dem Einsatz robotergesteuerter Systeme und Inline-Inspektion sind.

Fälschungsschutz entwickelt sich kontinuierlich weiter und wird durch Authentifizierungsprozesse wirksam umgesetzt. Zugleich treibt die PPWR die Entwicklung recyclingfreundlicher Verpackungsmaterialien voran – mit spürbaren Auswirkungen auf Farbsysteme und Laminierklebstoffe. Der InnoPrintPack Expertentreff machte auch dieses Jahr deutlich, wie dynamisch sich die Verpackungsdruckbranche weiterentwickelt.

Weitere Tagungen rund um flexible Verpackungen finden sie hier und Fachbeiträge unter: https://inno-talk.de/news/

Schreibe einen Kommentar