PP-Standbeutel vs. PET-Flasche für hochwertige und empfindliche Füllgüter – ein Bericht von Dr. Bernd Knierbein

Stand: Januar 2026 Teil 2 von 5, Teil 1 finden Sie hier:

2. Herstellprozesse für die Verpackungen

Die Herstellprozesse beider Verpackungen unterscheiden sich deutlich in Aufwand und Effizienz bedingt durch die unterschiedlichen Produktionsprinzipien. Für die Folien des Beutels kommen kontinuierliche Verfahren wie Extrudieren, Drucken und Kaschieren zum Einsatz, während für die Flaschen fast ausschließlich diskontinuierlich Prozesse wie Spritzgießen und Streckblasen eingesetzt werden.

Generell kann festgestellt werden, dass bei jedem einzelnen kontinuierlichen Prozess höhere Anfahrverluste auftreten als bei diskontinuierlichen Prozessen wie Spritzgießen und Streckblasen.

2.1 Urformverfahren

Als Urformen bezeichnet man das Herstellen fester geometrischer Körper, wie Formteile aus formlosen Stoffen wie z. B. Granulaten. Diese Verfahren sind für Thermoplaste die wichtigste Art der Formgebung. Eine Nachbearbeitung kann in den vielen Fällen wie z. B. beim Spritzgießen unterbleiben.

2.1.1 Kontinuierliche Extrusionsprozesse

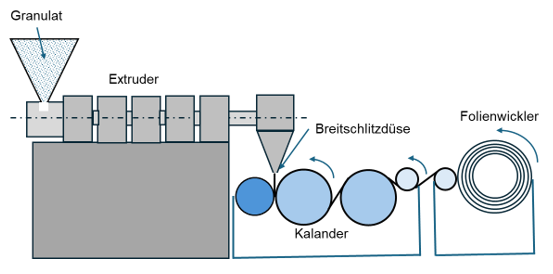

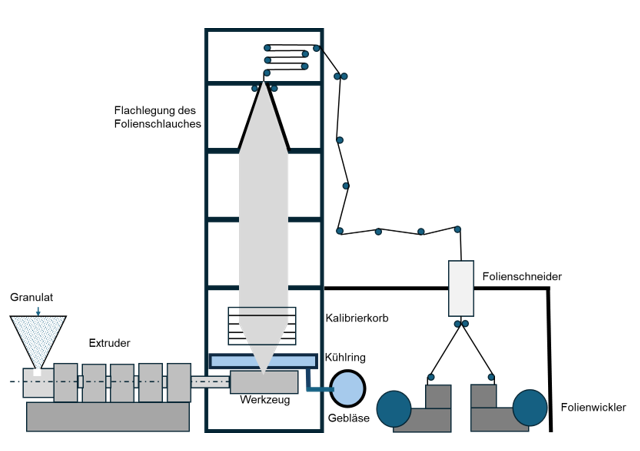

Die Folienbestandteile des Beutels werden generell in kontinuierlichen Extrusionsverfahren hergestellt und ebenfalls in kontinuierlichen Verfahren für Beschichtungen, Bedruckungen und Kaschierungen weiterverarbeitet. Die Extrusion selbst erfolgt sowohl im Flachfolien- (Prinzipskizze s. Bild 2.1.) als auch im Blasfolienverfahren (Prinzipskizze s. Bild 2.2.) /2, 12 /. Reale Flachfolienanlagen sind beispielhaft unter /13/ zu finden.

Bild 2.1. Prinzipskizze für Flachfolienanlagen

Sortenreine saubere Produktionsanfälle wie Randabschnitte können in der Folienproduktion nach dem Aufnehmen und Zerkleinern direkt wiederverwendet werden.

Bild 2.2. Prinzipskizze für Blasfolienanlagen

Reale Herstellanlagen sind beispielhaft unter /2/ zu finden.

2.1.2 Diskontinuierliche Verfahren beim Beutel für den Ausgießer

Die Ausgießerteile werden diskontinuierlich im üblichen Spritzgießen hergestellt /14,15/ und später zum Einschweißen in den Beutel beigestellt.

2.1.3 Diskontinuierliche Verfahren für den Preform für die Flasche

Der Preform wird beim zweistufigen Spritzstreckblasen diskontinuierlich im Spritzgießen mit möglichst sehr hohen Formnestzahlen in Werkzeugen (n > 100 möglich) getrennt von den späteren Streckblasprozessen hergestellt. /14,16/.

Die abgekühlten Preforms werden in Kartons oder Oktabins zur Spritzblasmaschine gebracht und dort in Bunker gefüllt. Die Preforms können dann in der der Füllmaschine vorgeschalteten Streckblasmaschine aufgeblasen werden.

2.2 Konvertierungen (Weiterverarbeitungen)

2.2.1. Standbodenbeutel

2.2.1.1. SiOx- Beschichtung von oPP

Die Beschichtungen der transparenten Barriere erfolgt i. d.R. batchweise unter Hochvakuum, was einen hohen Anlagen- und Prozessaufwand bedingt. Die aktuellen Beschichtungsbreiten in solchen Anlagen liegen deutlich über 2 m. Die dafür notwendigen Anlagen sind mittlerweile an mehreren Herstellorten in Europa, Amerika und Asien verfügbar /3/.

Um die Nachteile des Batchbetriebes am Coater zu umgehen, wurde das Rolle-zu-Rolle-Verfahren entwickelt /17/.

- Abwicklung der Folie unter Umgebungsdruck

- Einführung durch ein Schleusensystem in die Vakuumkammer

- Aufbringung der SiOx-Schicht unter Plasma in der Vakuumkammer

- Ausführung der Folie durch ein Schleusensystem auf Umgebungsdruck und Aufwicklung

2.2.1.2 Bedruckungen

Die Konterbedruckung auf oPP-Folie ist mit zwei Verfahren üblich:

- Flexodruck

- Tiefdruck (/18/ s. Bild 2.3.)

Bild 2.3. Tiefdruckanlage

Als Alternative zum Konterdruck (s. Bild 1.1.) ist auch der Frontale Flexodruck auf der Außenseite des Verbundes möglich, der aber für höhere Belastungen wie bei Pasteurisation und Sterilisation weniger geeignet ist.

Für kleinere Auflagen ohne Sterilisationsbelastungen ist auch der Digitaldruck möglich.

2.2.1.3 Kaschierungen

Im Fall des Triplex-Verbundes werden zwei Kaschierungen benötigt. Bei der Konterbedruckung sind folgende Schritte sinnvoll:

- Vorverbund: oPP+SiOx/cPP

- Endverbund: oPP+Konterdruck + Vorverbund

Grundsätzliche Verluste durch Anfahr- und Schneideprozesse:

Für alle Folienverarbeitungsschritte sind Schneideprozesse für den Randbeschnitt der weiteren Verarbeitungsbreiten für Kaschieren, Drucken und Beutelmaschinen notwendig. Die Schneidabfälle sind hier wegen der fehlenden Sortenreinheit weniger recyclingfreundlich als bei der o. g. sortenreinen Extrusion.

2.2.1.4 Schweißen der Beutelkontur und ggf. Einschweißen des Ausgießers

Am Ende der Konvertierung wird die Beutelkontur geschweißt. In vielen Fällen werden in der Beutelmaschine Unter- und Oberbahn sowie der Bodenstreifen getrennt zugeführt. Hierbei kann für den Bodenstreifen auch eine andere Folienstruktur gewählt werden, z. B. für eine bessere Fallfestigkeit oder andere gewünschte Eigenschaften.

Als Schweißverfahren wird üblicherweise das Heizelementschweißen mit Heiz- und Kühlbacken eingesetzt. Typische Zykluszeiten liegen bei 1 s, d. h. bei zweibahniger Herstellung liegt der Ausstoß bei ca. 7000 Beuteln/h. Kleinere Beutel können auch mit deutlich höheren Bahnzahlen und entsprechend größeren Mengen pro Zeit hergestellt werden.

Ein weiteres Schweißverfahren ist der Ultraschall, für den schon erste kommerzielle Anwendungen sowohl für das Beutel- als auch für das Ausgießereinschweißen /19, 20/ existieren.

Schon bei der Leerbeutelherstellung kann ein Ausgießer eingesetzt werden, was aber zu einer deutlich aufwendigeren Logistik der Leerbeutel führt, da diese nicht mehr flach gepackt werden können und deshalb auf Schienen aufgefädelt werden.

2.2.1.5 Weitere Öffnungs- und Verschließhilfen

Für größere Beutelöffnungen, ggf. bei stückigen Füllgütern, eignen sich als reine Öffnungshilfe Laserperforationen im Kopfbereich des Beutels oder – wenn der Wiederverschluss erwünscht ist – der eingeschweißte Reißverschluss. Bei diesen Verschlussarten kann nur durch das obere offene Beutelende gefüllt werden, das danach durch Schweißen verschlossen wird.

2.3 Sleeve für PET-Flasche

Die Sleevefolie zur Ummantelung der PET-Flasche ist die einzige Komponente, die für die Flasche kontinuierlich hergestellt wird. Hierbei können die unter 2.2.1.2 genannten Druckverfahren eingesetzt werden.

Tabelle zu Kapitel 2

Die Tabellen sind in der vergleichenden Bewertung farblich hinterlegt:

- Grün: Unproblematisch und in großen Stückzahlen gut herstellbar

- Gelb: Kein grundsätzliches Problem, aber aufwändig

- Rot: Kritische Prozesse mit Risiken und/oder hohen Aufwänden

Quellen:

/12/ Christian Hopmann, Walter Michaeli: Einführung in die Kunststoffverarbeitung 8. Aktualisierte Auflage 2017, Kapitel 6.1.2.3. Anlagenbeispiele Flachfolien- und Blasfolienextrusionsanlage

/13/ Benjamin Pott, Evaluating the Potential of Cast Films and MDO Technology, Inno-Meeting: Minimalverpackung Flexpack – Trends und Technologien 2025

/14/ Christian Hopmann, Walter Michaeli: Einführung in die Kunststoffverarbeitung 8. Aktualisierte Auflage 2017, Kapitel 6.3. Spritzgießen

/15/ Lea Middendorf: Sustainability and technology combined -Spouts for stand-up pouches, 8. Europäische Standbodenbeutel-Konferenz, 6 und 7. November 2024

/17/ https://www.kunststoffe.de/a/news/recyclingfaehige-barrieresysteme-fuer-na-2795910, Juli 2022

/18/https://www.bobst.com/chde/produkte/tiefdruck/tiefdruckmaschinen/

/19/ Stefano Di Maiolo: High-performancemono-material pouches with ultrasonic sealing, 8. Europäische Standbodenbeutel-Konferenz, 6 und 7. November 2024

/20/ Michael Baumann SUP’s & PPWR – Valuetainable with ultrasonic sealing 8. Europäische Standbodenbeutel-Konferenz, 6 und 7. November 2024

Schreibe einen Kommentar