PP-Standbeutel vs. PET-Flasche für hochwertige und empfindliche Füllgüter – ein Bericht von Dr. Bernd Knierbein

Stand: Januar 2026 Teil 3 von 5, Teil 2 finden Sie hier:

3. Fertigstellung der Verpackung sowie Füll- und Verschließprozesse

3.1. Prozesse für den Standbodenbeutel

3.1.1. Einschweißen des Ausgießers

Die vorgefertigten flachen Beutel (s. Kap. 2.2.1.) können als Stapel oder als Leparello in die Maschine für das Einschweißen des Ausgießers eingelegt und in die Anlage eingezogen werden.

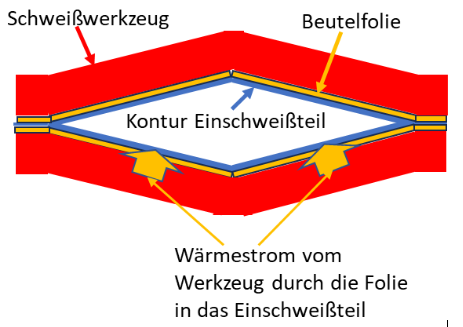

Bild 3.1. Wärmestrom beim Einschweißen des Ausgießers

Das Einschweißen des Ausgießers in den flachen Beutel ist aus den folgenden Gründen ein äußerst kritischer Prozess:

- Der räumliche Ausgießer mit Schiffchen verzieht zwangsweise den flachen Beutel.

- Die Schweißwärme kann bei den üblichen Schweißverfahren nur von außen durch den gesamte Beutelfolienverbund auf die äußeren Schweißflächen des Schiffchens übertragen werden (s. Bild 3.1).

- Die bisher üblichen Verbundstrukturen mit PET in der Außenschicht erlauben grundsätzlich härtere Schweißbedingungen als das Einschweißen in einen reinen PP-Verbund.

Diese Randbedingungen führen zu längeren Schweißzeiten, die durch mehrere Stationen hintereinander erzeugt werden müssen. Weiterhin ist zum Abschluss des Schweißens zur Stabilisierung der Naht auch eine Kühlung notwendig.

Nach dem Schweißen ist es weiterhin sinnvoll, die Schweißung nachkristallisieren zu lassen, bevor durch den Füllprozess beim am Ausgießer hängenden Beutel höhere Lasten auf die Schweißverbindung gebracht werden.

Eine schnellere Schweißung ist generell mit dem Ultraschall möglich /19/, aber bisher noch nicht weit verbreitet. Der grundsätzliche Vorteil besteht hierbei darin, dass die Wärme nicht von außen durch die Folien in das Einschweißteil eingeleitet werden muss, sondern durch die gewählte Erregung in der Fügezone erzeugt wird.

Die Dichtigkeitsprüfungen sind komplex wegen der Gefahr durch Mikrolekagen (im µm Bereich) insbesondere in den Schweißnähten, die für Bakterien durchgängig sind.

3.1.2 Füllprozess durch den Ausgießer

Beim Füllprozess muss gewährleistet werden, dass sich der Beutel beim Einlaufen des Füllgutes sicher und schnell entfaltet. Hierzu tragen sowohl die Lage des Ausgießers im Beutel, als auch die Adhäsionskräfte der noch aufeinanderliegenden Beutelfolien bei.

3.1.3 Verschließprozess

Nach dem Füllen wird der Beutel am Ausgießer durch geeignete Schließkörper wie Schraubkappen, verschweißte Kappen oder Schnappkappen verschlossen.

Der gefüllte und verschlossene Beutel kann dann den nächsten Linienstationen, wie z. B. der Endverpackung oder noch der weiteren Wärmebehandlung, zugeführt werden.

3.1.4 Füllung durch das offene Beutelende

Wenn größere Füllöffnungen benötigt werden, bietet es sich an, durch das obere offene Beutelende zu füllen, danach die Kopfnaht zu straffen und durch Schweißen zu verschließen. Dies ist bei stückigen Füllgütern wie Tiernahrung oder Sauerkraut notwendig. Der Nachteil besteht darin, dass ggf. durch Produkt geschweißt werden muss /20/.

3.1.5 O2-Barriere von Folie und Beutel

Die O2-Barriere hochwertiger keramisch beschichteter Folien liegt bei 0,1 cm3/m2 d bar für 100 % O2 /21/. Die Folienfläche eines 500 ml Beutels liegt bei etwa 0,06 m2, was zu einem theoretischen OTR-Wert von 0,006 cm3/pack führt. Dieser Wert verschlechtert sich durch

- den konstruktiv bedingten Knick in der Bodenfalte,

- den Ausgießer, wenn es dort keine Gasbarriere gibt,

- die Polyolefin-Schweißnähte,

- den Sterilisationsprozess.

3.2 Prozesse für die Flasche: Spritzstreckblasen der Flasche mit Beschichtung, Füllen und Verschließen

3.2.1 Streckblasprozess der Flasche mit integrierter Dichtigkeitsprüfung für den Flaschenkörper

Für hohe Ausstoßleistungen hat sich der sogenannte zweistufige Streckblasprozess etabliert, da Spritzgieß- und Streckblasprozess unabhängig voneinander optimiert werden können.

Die ausführlichen Darstellungen aller Verfahrensschritte werden im Fachbuch Blasformen von Kunststoff Hohlkörpern /6/ ausführlich beschrieben.

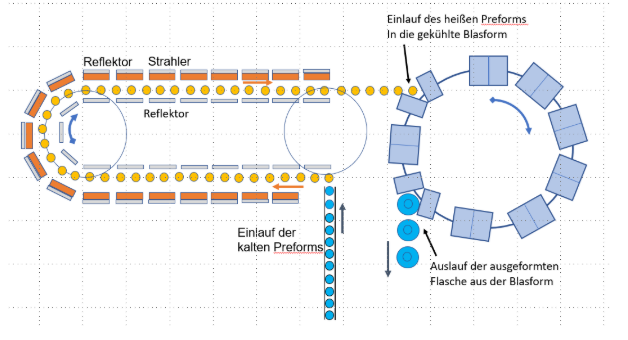

Im zweistufigen Spritzstreckblasprozess (Verfahren aus zweiter Wärme) werden die PET-Preforms wie folgt behandelt (s. Bild 3.2):

- Einbringung des kalten Preforms als Schüttgut in einen Bunker

- Einführung in die Blasmaschine über Rütteltöpfe und -strecken

- Aufwärmung in einer Heizstrecke mit Strahlungsheizungen, hierbei rotiert der Preform für eine gleichmäßige Aufheizung (bei rotationssymmetrischen Flaschen)

- Die äußeren Schichten des Preforms müssen durch Lüfter gekühlt werden, um dort eine Überhitzung zu vermeiden, damit auf der Innenseite die kritische Verstrecktemperatur erreicht werden kann.

Bild 3.2. Aufheizung des Preforms und Aufblasen zur Flasche beim Streckblasprozess /6/

Im zweiten Teil der Anlage werden die geeignet vorgeheizten Preforms in ihre Endform aufgeblasen (s. Bild 3.2):

- Der aufgeheizte Preform wird in die geöffnete Blasform eingebracht, die dann verschlossen wird.

- Mit einer Reckstange wird der Prefom in Längsrichtung vorgereckt.

- Danach wird mit hohem Blasdruck (bis zu 40 bar) die Flasche in die temperierte Form geblasen.

- Nach dem Blasprozess kann die Flasche entformt und mittels Neckhandling den weiteren Prozessen zugeführt werden.

3.2.2 Weitere Barriereverbesserungen der PET-Flasche durch Innenbeschichtungen

Das biaxial verstreckte PET bietet schon von Hause aus gute Gasbarrierewerte, die aber durch Beschichtungen vorzugsweise auf der Innenseite noch deutlich verbessert werden können.

SiOx-Innenbeschichtungen sind für bis zu 48.000 Flaschen/h /9/ möglich, alternativ werden auch Beschichtungen mit Kohlenstoff angeboten /10/. Die Schichtdicken sind sehr gering und bewegen sich im Bereich < 100 nm

Barriere der beschichteten PET-Flasche ohne Verschluss für 0,21 % O2 :

Im BMBF Bericht für Ketchup /23/ werden OTR-Werte von bis zu 0,004 cm3/pack day angegeben.

Der Vergleich mit den Beutelbarrieren unter Kap 3.1.5. zeigt, dass die Größenordnungen der OTR-Werte für beide Verpackungsarten ähnlich sind.

Die effektiven Flaschenbarrieren hängen sehr stark von den PET-Wandstären und der Flaschengeometrie ab und müssen immer individuell ermittelt werden.

3.2.3 Aseptische Abfüllung

- Vorsterilisation des flüssigen Produktes durch eine UHT-Anlage (Ultahocherhitzung)

- Vorsterilisation der Verpackungskomponenten durch H2O2

- Zusammenführung des vorsterilisierten Produktes und der vorsterilisierten Verpackungskomponenten

- Füllen und Verschließen in der Anlage gekapselt unter aseptischen Bedingungen

Hierbei werden Abfüllgeschwindigkeiten von bis zu 36.000 Flaschen/h erreicht /24/

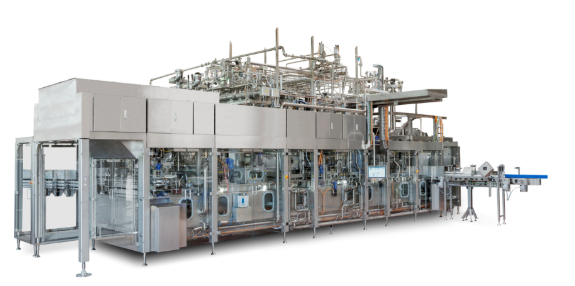

Bild 3.3. Aseptische Abfüllanlage FBL für PET-Flaschen /24/

Ein anderer Maschinenersteller kombiniert die Streckblasmaschine blockweise mit einer aseptischen Füllanlage /25/.

3.2.4 Sleeven der gefüllten Flaschen

Um eine vergleichbare Präsentationsfläche wie beim Beutel zu erreichen, bietet sich für die Flasche das Sleeven des gesamten Flaschenkörpers an /26/:

- Der Sleeve wird als einschichtige Folie durch Extrusion mit nachfolgender Verstreckung i. d .R. aus PET oder Polyolefinen mit Dicken von ca. 30 µm.

- Diese Folie wird beim Konverter im Flexo- oder bei niedrigen Auflagen im Digitalverfahren bedruckt und als Schlauch längs verschweißt.

- Die gefüllte Flasche wird dann mit dem Sleeveschlauch umhüllt, der abgelängt und danach mit der Flasche durch einen beheizten Schrumpftunnel geführt wird, so dass sich der Sleeve voll an die Flaschenkonturen anlegt.

Alternativ sind für die PET-Flaschen auch die Direktbedruckung /27/ oder auch die Etikettierung mit Klebeetiketten denkbar; aus Recyclingsicht bietet der leicht trennbare Sleeve aber hier Vorteile.

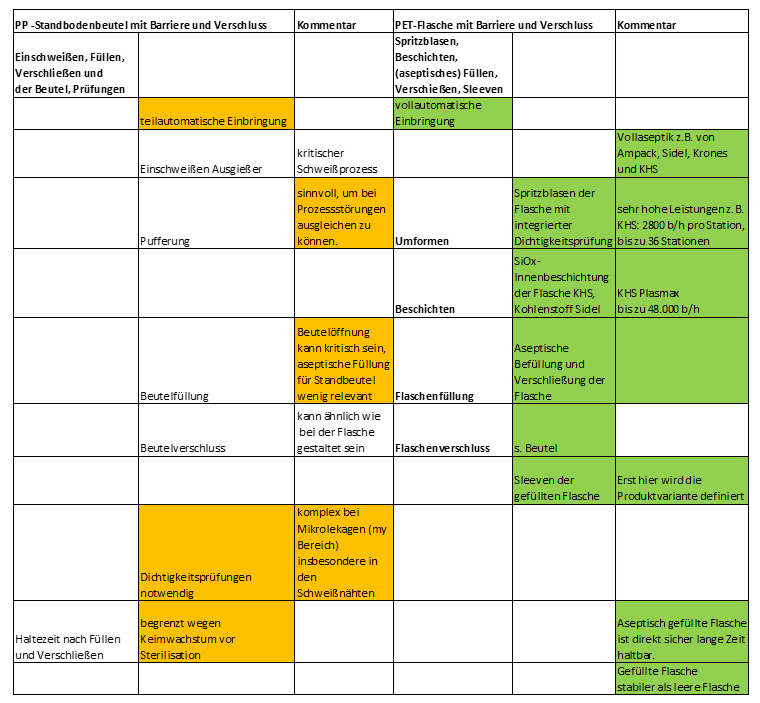

Tabelle zu Kapitel 3: Fertigstellung, Füll- und Verschließprozesse

Quellen:

/21/ https://www.toppan.com/en/living-industry/packaging/products/barrier_film/

/22/ https://www.khs.com/produkte/maschinen-anlagen/detail/khs-innopet-blomax-serie-v, Homepage 2026

/23/ BMBF Abschlussbericht 13 N 8906, 2008

Verbesserte Restentleerbarkeit von Verpackungen durch plasmatechnische Innenbeschichtungen im Nanometerbereich

/24/ https://www.ampack-solutions.com/#losungen

/25/ https://competence.khs.com/technologie/mehr-drin

/26/ https://www.krones.com/en/products/machines/the-labeller-for-sleeves.php

/27/ https://www.krones.com/de/unternehmen/presse/bereit-fuer-den-industriellen-einsatz.php

Schreibe einen Kommentar