2. Teil: Häufig verwendete Folien zum Drucken und Kaschieren

Eigenschaften und Einsatzgebiete verschiedener Folientypen

von Karsten Schröder, Ansgar Wessendorf

Im zweiten Teil dieser Artikelserie über die marktüblichen Arten und Typen synthetischer Folien zur Herstellung von Lebensmittelverpackungen stehen die Eigenschaften und Einsatzgebiete verschiedener Folientypen im Zentrum der Berichterstattung.

Polyvinylchlorid (PVC)

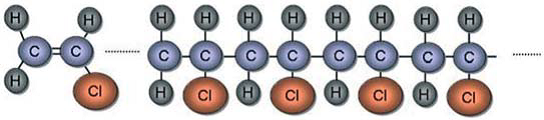

PVC ist bei Werkstoffexperten sehr beliebt, das es nicht nur in den Ausführungen Hart-PVC (PVC-U) und Weich-PVC PVC-P verfügbar ist, sondern auch nicht so eng an den Rohölpreis gekoppelt ist, wie die meisten anderen Kunststoffe. Dies hat seinen Grund darin, daß Ethylenchlorid, der zweite Basisgrundstoff von PVC, ein Reaktionsprodukt von Ethylen mit Kochsalz (NaCl) ist. Dies ist daher in ausreichendem Maß vorhanden und im Vergleich zum Öl unterliegt es nur geringen Preisschwankungen (Abbildung 1).

Abbildung 1: Vinylchlorid reagiert zu Polyvinylchlorid

Im Bereich der Verpackungsfolien ist PVC in einigen europäischen Ländern wie Deutschland oder der Schweiz umstritten. Hauptursache dafür ist die Diskussion um Weichmacher, auf die hier allerdings nur kurz eingegangen werden kann. Weichmacher halten Kunststoffprodukte geschmeidig. Sie werden daher in vielen Bereichen des täglichen Lebens verwendet und entsprechend häufig kommen die Verbraucher mit diesen Substanzen in Kontakt. Zu den am häufigsten verwendeten Weichmachern gehört die zur Gruppe der Phthalate gehörende Substanz Diethylhexylphthalat (DEHP). Aufgrund seiner physikalischen Eigenschaften kann sich DEHP beim Kontakt mit Flüssigkeiten oder Fetten aus Kunststoffen lösen bzw. ausgasen und damit direkt an den Verbraucher gelangen oder in die Innenraumluft übergehen. Es muß in diesem Zusammenhang darauf hingewiesen werden, daß diese Substanz hinsichtlich ihrer Gesundheitsgefährlichkeit als »gut untersucht« gilt. Danach ist die akute Giftigkeit von DEHP gering und die Substanz ist als nicht erbgutschädigend eingestuft.

Weltweit steigen die Produktionsmengen von PVC, wobei für den Bereich der Lebensmittelverpackungen vor allem das Hart-PVC interessant ist. Ein Grund dafür ist der Boom der sogenannten Tiefzieh- oder Thermoformverpackungen, wie sie für Modified Atmosphere Packaging (MAP) frischer Produkte wie Wurst und Käse im großen Stil zum Einsatz kommen.

Aufgrund der oben angedeuteten Diskussion um die Weichmacher ist der Einsatz von Weich-PVC (PVC-P) in Zentraleuropa rückläufig. Im Pharmasegment gibt es noch einige Bereiche, in denen Weich-PVC nach wie vor eingesetzt wird (z.B. Beutel für Blutkonserven). Doch auch hier wird verstärkt nach Alternativen gesucht.

Das hochtransparente, steife/spröde Hart-PVC (PVC-U) eignet sich besonders für die bereits erwähnten Thermoformanwendungen. Gute Verformbarkeit bei hoher Steifigkeit und guter Transparenz sowie Siegel-/Kaschierfähigkeit sind Materialeigenschaften die dafür sorgen, daß PVC noch lange für derartige Anwendungen eingesetzt wird.

Polystyrol (PS)

Hinsichtlich seiner Bedeutung für Lebensmittel-Primärverpackung scheint das Polystyrol etwas an Boden zu verlieren. Dies hat damit zu tun, daß es zum einen auch die Verträglichkeit von Styrol nicht unangefochten ist und zum anderen damit, daß die Eigenschaftsprofile alternativer Werkstoffe wie PVC, PET und PP im Hinblick auf Lebensmittelverpackungen überlegen sind. Darüber hinaus spielen Preis und Verarbeitbarkeit ebenso eine Rolle wie Barriereeigenschaften, die bei Polystyrol nicht überragend sind.

Das Material wird durch Polymerisation des monomeren Styrols gewonnen, wovon später im Lebensmittel möglichst nichts mehr zu finden sein soll (Abbildung 2).

Abbildung 2: Strukturformel des (Poly)Styrol

Abbildung 2: Strukturformel des (Poly)Styrol

Zu den bekanntesten Anwendungen von Polystyrol im Lebensmittelbereich zählen der Joghurtbecher sowie thermogeformte Verpackungen für Frischprodukte (Abbildung 3 und 4).

Abbildung 3: Joghurtbecher ohne Deckel

Abbildung 3: Joghurtbecher ohne Deckel

Abbildung 4: Produktbeispiele für thermogeformte PS-Verpackungen

Abbildung 4: Produktbeispiele für thermogeformte PS-Verpackungen

Polystyrol wird häufig kaschiert und/oder bedruckt. In diesem Zusammenhang ist die Eigenschaft des Materials, Lösemittel aus der Druckfarbe oder dem Klebstoff aufzunehmen, ein weiterer negativer Aspekt hinsichtlich seiner Eignung für Lebensmittelverpackungen, da bei unsachgemäßer Verarbeitung hohe Restlösemittelgehalte zurück bleiben können. Grundsätzlich ist das Material aber für Verpackungsanwendungen zugelassen und findet auch seit vielen Jahren erfolgreich Verwendung.

Einen Boom erfährt es im Bereich der s.g. Sleeve-Etiketten – dazu in folgenden Artikeln mehr.

Polyethylenterephthalat (PET)

PET ist ein harter Werkstoff, der im Lebensmittelbereich vor allen für Thermoformanwendungen eingesetzt wird (Abbildung 5).

Abbildung 5: Struktur des Polyethylenterephthalat

Abbildung 5: Struktur des Polyethylenterephthalat

Dabei handelt es sich um einen durch Polykondensation hergestellten thermoplastischen Kunststoff aus der Familie der Polyester. PET hat vielfältige Einsatzbereiche und wird unter anderem zur Herstellung von Kunststofflaschen und Folien verwendet.

Abhängig vom Grad der Kristallinität, d.h. der regelmäßigen Anordnung seiner Polymerketten, bietet PET vielfältigste Eigenschaften:

- PET-C: kristalline PET

- PET-A: amorphes PET mit nichtstrukturierter Anordnung der Polymerketten

- PET-G: mit Glykol modifiziertes PET, dessen Kristallisation verhindert wurde

Alle drei Varianten kommen entweder einzeln, in Mischungen oder in co-extrudierten Schichten zum Einsatz.

PET-A ist glasklar, thermisch formbar und bedingt siegelfähig. Je mehr es kristallisiert, desto trüber aber auch thermisch stabiler wird es. Somit ist das kristalline PET-C das derzeit einzige Kunststoffmaterial, das für Anwendung zum Aufbacken von Fertigmenüs zum Einsatz kommt. Oft werden dafür coesxtrudierte Materialien aus PET-C mit dünnen PET-A Schichten verwendet, um die Versiegelung einer solchen Menüschale zu ermöglichen.

Polyethylenterephthalat wird im Gegensatz zu den beiden anderen Hartfolien auch als Dünnfolie (bis zu 8 µm; Standarddicke: 12 µm) produziert. Um konstante Außenschichten zu erhalten und dennoch zurückgewonnene Produktionsreste in der Mittelschicht verwenden zu können, sind diese Folien zumeist dreischichtig ausgeführt. Sie lassen sich sehr gut bedrucken und kaschieren und das nachgeschaltete Reckverfahren nach der Gießfolienherstellung führt zu extrem geringen Dickentoleranzen. Diese Folien haben in der Regel Schmelzpunkte von über 250°C, so daß sie auch als Oberfolie in Verbundmaterialien geeignet sind, um damit den Einsatz auch sehr heißer Siegelwerkzeuge zu ermöglichen. Beispiele hierfür sind Deckelfolien für MAP-Thermoformverpackungen.

[wird fortgesetzt]

Kontakt:

Innoform GmbH Testservice

Industriehof 3,

26133 Oldenburg

TS@innoform.de

Schreibe einen Kommentar