offerierte zahlreiche minimale, optimale und geniale Lösungen

Am 11. und 12. Juni 2024 beleuchtete die Fachtagung in der SKZ-Modellfabrik Würzburg fünf zentrale Aspekte umweltfreundlicher Kunststoffverpackungen. In allen Punkten wurden neue, praxisnahe Lösungen für nachhaltige Verpackungsentwicklungen präsentiert.

Dieter Finna

Die Veranstaltung brachte Experten aus Industrie, Forschung und Markeninhabern zum vierten Mal zusammen. Karsten Schröder, Initiator und Moderator der Fachtagung, analysierte gemeinsam mit den Referenten die Kernkriterien umweltgerechter Entwicklungen. Vorgestellt wurden Lösungen auf Basis geeigneter Materialauswahl, Recyclingfähigkeit, Minimierung des Materialverbrauchs, Optimierung des Produktionsprozesses und Verbesserung der Produktlebenszyklen.

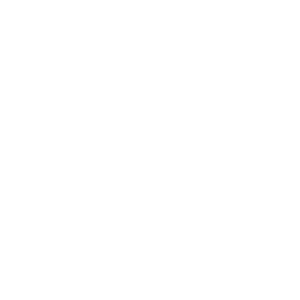

Weltweite und europäische Produktion von Kunststoffen für Verpackungsmaterialien. (Quelle: Onusseit Consulting)

Dr. Hermann Onusseit von Onusseit Consulting thematisierte in seiner Präsentation „Quo vadis Kunststoffverpackungen“ die Herausforderungen durch den weltweiten Anstieg der Kunststoffverpackungen, die als Verpackungen selbst kurzlebig (Abfall) und als Kunststoff langlebig (Microplastik) sind.

Ein zentraler Aspekt des EU Green Deals ist die Mobilisierung der Industrie für eine kreislauforientierte Wirtschaft. Dennoch gelangt ein Drittel der Kunststoffabfälle in Deutschland nicht in Recyclinganlagen. Trotz der Bemühungen klafft eine große Lücke zwischen theoretischem und realistischem Recyclingpotenzial. Onusseit schlussfolgert, dass weit radikalere Maßnahmen nötig sind, um umweltgerechte Verpackungen zu erreichen.

Anwendungen von Rezyklaten in ganz unterschiedlichen Verpackungsanwendungen. (Quelle: Borealis)

Peter Niedersüss von Borealis Polyolefine GmbH präsentierte den „Einsatz von bio-basierten und recycelten Kunststoffen für flexible Verpackungen“ in Hinblick auf eine funktionierende Kreislaufwirtschaft. Einerseits kommen dafür Polyolefine aus nachwachsenden Rohstoffen zum Einsatz, gewonnen aus Abfall- und Reststoffströmen. Sie bieten die gleiche Materialleistung wie Neuware, aber bei geringerem CO2-Fußabdruck und der Eignung für Lebensmittelkontakt.

Andererseits Rezyklate aus dem mechanischen Recycling, geeignet für Non-Food-Verpackungen. Sie werden bereits in verschiedenen Qualitäten für siegelbare Kaschierfolien, Hygiene und Tissueverpackungen oder auch Stretch Folie eingesetzt. Künftig werden auch PP-Recyclate in Folienqualität für Kaschierverbunde und Non-Food-Verpackungen verfügbar sein.

Einsatz eines erneuerbaren Polymers in einem Kosmetik Refill Pouch. (Quelle: Sabic)

Ben Raven von Sabic Petrochemicals BV stellte im seinem Vortrag „Praktische Lösungen für nachhaltigere Verpackungen“ das TruCircle-Programm vor, das auf CO2-Neutralität bei Verpackungsmaterialien abzielt und innovative Recyclingmethoden nutzt. Im Werk Geleen (NL) steht ein Steam Cracker am Ende des Recyclingprozesses. Die dort gewonnenen Bio-Polymere und zertifizierte Sabic-Polymere ersetzen herkömmliche Kunststoffe in zahlreichen Verpackungsanwendungen wie Getränkekartonverpackungen oder Kosmetik-Refill-Pouches. Auch Ocean Bound Plastic wird in Geleen chemisch recycelt und in TruCircle-Verpackungsmaterialien integriert.

Dr. Hermann Achenbach vom SKZ – Das Kunststoff-Zentrum zeigte in seinem Vortrag „Digitaler Produktpass – Rezyklatnachweis – CO2-Fußabdruck“ den konkreten Nutzen des digitalen Produktpasses COPPA für Lebensmittelverpackungen auf. Dieser schafft vor dem Hintergrund der sich ändernden Regulatorik die nötige Transparenz, indem er detaillierte digitale Informationen über Materialien und Bestandteile der Verpackung bereitstellt. Er unterstützt die Kreislaufwirtschaft und verbessert die Nachhaltigkeit, indem er allen Beteiligten – auch dem Verbraucher – relevante Daten für ordnungsgemäße Entsorgung und Recycling liefert. Ein wesentlicher neuer Baustein dieses Forschungsprojektes ist die Identifikation der einzelnen Datenquellen. Dadurch wird der Produktpass robuster und glaubwürdiger.

Das SKZ lädt interessierte Firmen ein, kostenlose Prototypen digitaler Produktpässe durch COPPA erstellen zu lassen.

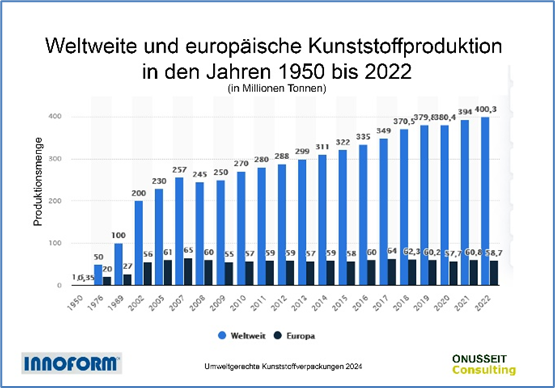

Druckfarben auf Nitrocellulose Basis als potenziellen Risikofaktor für sichere Rezyklate. (Quelle: OFI)

Dr. Christian Kirchnawy vom Österreichischen Forschungsinstitut für Chemie und Technik klärte in seiner Präsentation „Sicherheitsbewertung von unbekannten Kontaminanten im Recycling“ über die Risiken nicht identifizierbarer Schadstoffe im mechanischen Recycling auf. Eine besondere Rolle bei der Sicherheitsbewertung spielen DNA-reaktive, mutagene Substanzen, da diese in der Sicherheitsbewertung durch die EFSA gemäß dem Threshold of Toxicological Concern 120-fach geringere Grenzwerte als alle anderen Substanzen besitzen. Manche – derzeit noch nicht für den Lebensmittelkontakt zugelassenen – rezyklierten Polyolefine zeigen eine deutliche Mutagenität. Granulate zeigen dabei höhere Mutagenitäts-Signale als Flakes. Das deutet darauf hin, dass schädliche Substanzen vor allem während der Extrusion entstehen. PP-Recyclate aus bedruckten Folien mit Nitrocellulose Farben sind in der Mutagenitätsprüfung stark positiv, was diese Druckfarben als potenziellen Risikofaktor für Mutagene in besagten Regranulaten identifiziert. Hilfreich wären darum Delabeling oder Deinking Prozesse im PP- oder PE-Recycling. Gut zu wissen: bei lebensmittelechtem, recyceltem Polyester (PET) wurden keine DNA-reaktiven Verunreinigungen nachgewiesen.

Schalen aus PET können mehrfach für Lebensmittelverpackungen eingesetzt werden, während Schalen aus PP dem Downcycling unterliegen. (Quelle: Silver Plastics GmbH & Co. KG)

Christopher Tuchscherer von Silver Plastics GmbH & Co. KG verglich in seiner Präsentation „Schalen aus PET vs. PP – Vor- und Nachteile“ die Barriere- und Recyclingeigenschaften beider Materialien. Europa verfügt über umfassende Recyclingmöglichkeiten für PP-Formschalen, während diese für PET-Schalen noch entwickelt werden müssen. PET-Schalen können mehrfach für Lebensmittelverpackungen wiederverwendet werden, während PP-Schalen lediglich in Non-Food Anwendungen recycelt werden. Die Mono PET-Formschale „Capirella“ ist mit einem Kapillarboden ausgestattet, die eingeklebte Saugeinlagen überflüssig macht und die Schale dadurch voll recyclingfähig wird, was bei PP-Schalen noch nicht möglich ist.

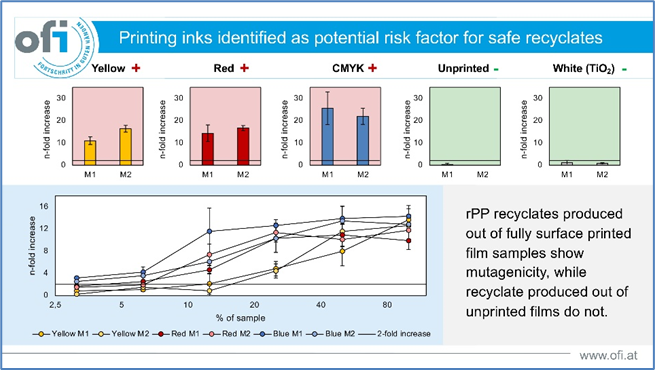

Beim Beschichtungsanlagen benötigt die Trocknung über 80% des Energiebedarfs. (Quelle: Kroenert)

Andrea Glawe von der Kroenert GmbH & Co KG präsentierte in ihrem Vortrag „Optimale Auslegung von Beschichtungsanlagen zur Reduzierung des Energieverbrauchs und der Emissionen“ moderne Ansätze zur Steigerung der Energieeffizienz. Da der Trockner in Beschichtungsanlagen über 80% des Energieverbrauchs ausmacht, wurden energiesparende Nass-in-Nass-Anwendungen und simultane doppelseitige Beschichtungsverfahren entwickelt. Zudem kommen Wärmetauscher und Wärmerückgewinnungssysteme zum Einsatz, die die Frischluft vorheizen. Kunden erhalten einen Energiefußabdruck, der den kWh-Verbrauch pro Quadratmeter angibt und die Möglichkeit bietet, den gesamten Produkt CO2- Fußabdruck zu ermitteln. Aber auch kleine Maßnahmen wie Energierückgewinnung in der Abwicklung zeigen Ihre Wirkung. Dr. Kenny Saul von der SHS plus GmbH beleuchtete in seinem Vortrag „Virtuelle Produktionsassistenz – Voraussetzungen, Chancen und Benefits“ die Herausforderungen und Vorteile der Digitalisierung in Extrusionsprozessen. Zunächst muss die Maschinensteuerung dazu befähigt werden „nach außen“ zu kommunizieren. Durch die Erfassung von Prozess- und Auftragsdaten wird die Steuerung der Maschinen optimiert. Die Echtzeitanalyse der Daten erfolgt mittels Statistik bzw. auch KI-Unterstützung, wobei ein Empfehlungsalgorithmus Fehler kategorisiert und Lösungsvorschläge aus gelernten Mustern anbietet. Die Integration der R-Cycle-Anbindung ermöglicht die Erstellung digitaler Produktpässe für eine weltweite Rückverfolgbarkeit von Kunststoffprodukten (s. Vortrag Achenbach – SKZ).

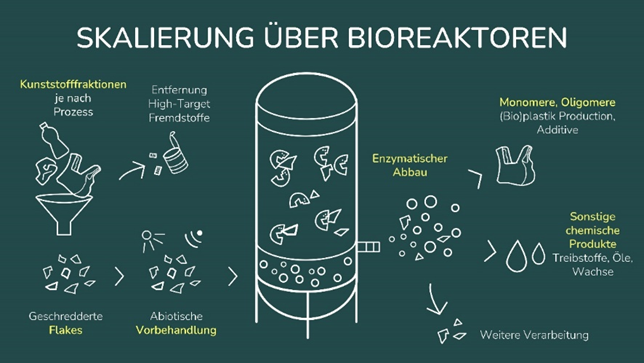

Skalierung des enzymatischen Recyclings über Bioreaktoren. (Quelle: M.I.L.K. GmbH)

In ihrem Vortrag „Kunststoff als Nährstoff – Das Potential des enzymatischen Recyclings“ erläuterte Eleonore Eisath von der MILK. GmbH, wie durch Enzyme die langen Molekülketten von Kunststoffen in Verpackungen in Monomere und Oligomere zerlegt werden können, um sie als Rohstoff für die Produktion neuer Materialien zu nutzen. Voraussetzung dafür ist, dass für die verschiedenen Kunststoffarten spezifische Enzyme identifiziert und mit den Methoden des Protein Engineering optimiert werden, was ein aufwendiger und kostenintensiver Prozess ist. Derzeit befindet sich das enzymatische Recycling in der Entwicklungsphase – während für PET bereits erste Pilotanlagen im Bau sind, wird die Entwicklung für PE noch einige Jahre dauern und der Prozess nicht vor 2030 nutzbar sein. Beschleunigt wird die Suche nach geeigneten Proteinen u.a. durch KI-Modelle, die durch Simulationen Abkürzungen bei der Forschung aufzeigen können.

Andreas Holt – today-tomorrow-together präsentierte in seinem Vortrag „Produktionsprozess: Reduzierung des Energieverbrauchs und der Emissionen“ verschiedene Optimierungspotenziale in der Extrusionstechnik. Er ging dabei auf die Vorteile gravimetrischer Systeme zur präzisen Dosierung von Mahlgut aus Recyclaten sowie die vereinfachte Wiederverwendung von Produktionsmaterialien ein.

Ein vollautomatisches Materialreinigungssystem ermöglicht den Materialwechsel ohne Bedienereingriff und reduziert die Umstellzeiten einer Extrusionsanlage. Ein geschwindigkeitsgeregeltes Fördersystem verbessert die Transportleistung und spart erheblich Energie bei minimalem Vakuum. Das vorgestellte SMART Verteiler-System ermöglicht eine sequentielle Materialzuweisung, verkürzt die Umrüstzeit, überprüft Rezepturen zur Vermeidung von Fehlchargen und senkt die Installationskosten für Leitungen.

Folienherstellung aus Polystyrol und Polypropylen Post -Consumer-Abfall. (Quelle: Gneuß Kunststofftechnik GmbH)

Niklas Möhlmann von der Gneuß Kunststofftechnik GmbH stellte in seinem Vortrag „Innovatives mechanisches Recyclingverfahren für Lebensmittelverpackungen aus Post-Consumer-Kunststoffen“ die OMNI-Recycling-Technologie vor. Diese Technologie verarbeitet eine breite Palette an Kunststoffmaterialien, einschließlich stark verunreinigter und heterogener Polyolefine. Im ersten Schritt kompaktiert ein Schneidverdichter das Mahlgut. Fortschrittliche Filtrations- und Entgasungstechniken gewährleisten eine hohe Qualität des recycelten Materials. Schadstoffe in der Schmelze werden mit dem Mehrwellenkonzept weitestgehend abgesondert und entgast. Möhlmann demonstrierte dies anhand zweier Fallbeispiele, bei denen PET-Schalenabfälle sowie PS- und PP-Post-Consumer-Abfälle recycelt wurden. Die daraus gewonnenen Folien sind dekontaminiert und besitzen eine Lebensmittelzulassung für Post-Consumer-Kunststoffe. Für PP gibt es bereits FDA Freigaben in Asien – das lässt hoffen.

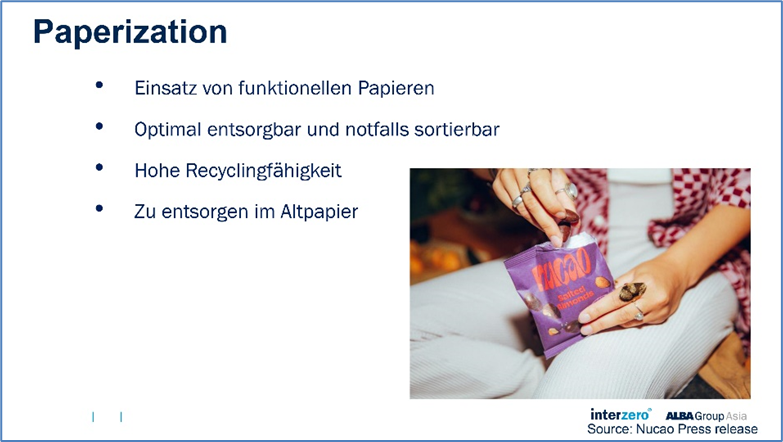

Die Materialauswahl der Verpackung, hier Papier, bestimmt die Gebührentarife für die Entsorgung. (Quelle: Interzero Recycling Alliance GmbH)

Julian Thielen von der Interzero Recycling Alliance GmbH beleuchtete in seinem Vortrag „Einsparung von Entsorgungskosten durch intelligenten Folienaufbau“ das Konzept der Eco-Fee-Modulation. Dieses Konzept bestraft in verschiedenen Ländern die Verwendung von schwer recycelbaren Verpackungsmaterialien durch höhere Gebühren. Da die nationalen Dualen Systeme in Europa die Tarife basierend auf ihrer jeweiligen Sammel-, Sortier- und Recyclinginfrastruktur festlegen, liegt das größte Einsparpotenzial in der Materialreduktion. Beispiele dafür sind Kaffeeverpackungen aus Monomaterial-PE, die PET/Alu/PE-Verbundstoffe ersetzen, Waschmittelverpackungen aus geformtem PP mit einem Recyclatanteil von 92% oder auch Papierverpackungen.

Thomas Lunz von Mondi Functional Paper & Films gab in seinem Vortrag „Verpackungen aus Papier“ einen Überblick über den Einsatz faserbasierter flexibler Verpackungsmaterialien. Besonders gefragt sind 95/5 Papiere aus 95% Papieranteil und max. 5% zumeist Polyolefinen, die als Monomaterial in Altpapierströmen recycelt werden können. In der Dispersions- als auch der Extrusionsbeschichtung lassen sich Barrierepapiere mit unterschiedlichen Barriere-Eigenschaften für Trockennahrung, Eiscreme, Süßwaren, Health&PersonalCare, usw. herstellen. Mit Metallisierung versehene Hochbarriere-Papiere bieten dann auch Lösungen für sehr anspruchsvolle Barriere-Anwendungen, so dass darin Kaffee, Gewürze, Waschpulver usw. verpackt werden können. Sie sind ebenfalls für den Papierstromkreislauf zertifiziert. Also gilt: Papier wo möglich, Plastik wo nötig.

Das Portfolio an Verpackungspapieren von siegelfähigen bis Hochbarriere-Varianten, ergänzt durch thermoformbare Hochbarriere-Papiere. (Quelle Felix Schoeller)

Andreas Bergmeier von Felix Schoeller GmbH & Co. KG gab in seinem Vortrag „Barrierepapiere für Flexpack“ einen Überblick über die Möglichkeiten und Grenzen von Papierverpackungen. Er verdeutlichte, wie ungenau und dehnbar die Materialangabe 95% Papieranteil ist, die als Kriterium für die Einordnung als Monomaterial dient. Klärungsbedarf besteht auch für Sammelsysteme von flexiblen Papierverpackungen, die formal korrekt in der gelben Tonne gesammelt werden müssten, dort aber kontaminiert und nicht im Kreislauf geführt werden können. Bessere Lösung ist die Sammlung über das Altpapier.

Das FlexPaper Portfolio von Felix Schöller, das von siegelfähigen Varianten bis hin zu Hochbarriere Papieren mit hoher Wasserdampf- und Sauerstoffundurchlässigkeit reicht, enthält auch ein thermoformbares Hochbarriere-Papier, das Formschalen aus Kunststoff ersetzt und mit einem Papieranteil von über 90% sehr gut recyclebar ist.

Felix Bischopink von Siegwerk Ventures GmbH thematisierte in seinem Vortrag „Nachhaltige Verpackungs-Innovationen durch digitale Plattformen“ die Bedürfnisse von KMUs. Er betonte, dass Unternehmen oft zu hohe Erwartungen an Innovationen haben und die Anfangsphase unterschätzen. Die Plattform Packiro dient als Partner für bedruckte, nachhaltige Verpackungslösungen und basiert auf vier Prinzipien: Fokussierung auf innovative Händler und Produzenten, digitale Prozesse von Kauf bis Fertigung, kleine Stückmengen durch Digitaldruck und nachhaltige Verpackungen. Packiro verkürzt laut Bischopink die Zeit von der Planung bis zum Markteintritt einer Verpackung von 1-3 Jahren auf 1-3 Monate.

Karsten Schröder schloss die Fachtagung mit seiner prägnanten Zusammenfassung praxisnaher Lösungen ab. Zur Nachhaltigkeit trägt der Einsatz nachwachsender Rohstoffe und ganz wesentlich die Weiterentwicklungen von Verpackungsmaterialien bei. In der Produktion der Verpackungsmaterialien reduzieren Entwicklungen in der Maschinen- und Steuerungstechnik ihren CO2-Fußabdruck. Und Verbesserungen im mechanischen Recycling und der Extrusionstechnik, leicht wachsendes chemisches Recycling und als auch neue Verfahren wie das enzymatische Recycling spielen heute oder zukünftig eine wesentliche Rolle in der Aufbereitung der Verpackungen

Ein optimistischer Ausblick, wenn man bedenkt, wie groß die Herausforderungen insgesamt sind, zu denen die Verpackung einen kleinen Beitrag leisten kann. Nachhaltig seien flexible Verpackungen aber immer, weil sie das Füllgut schützen, schloss Karsten Schröder mit einem Zitat aus dem Eröffnungsvortrag von Hermann Onusseit.

Die nächsten Innoform Tagungen

Faserbasierte Verpackungen – Funktionelle Papiere für Verpackungsanwendungen

Mittwoch, 15. / Donnerstag, 16. April 2026 – Start 9:30

Inno-Circle: Umweltgerechte Flexpacks – Vom Design bis zur wiederverwerteten Verpackung.

Mittwoch, 1. / Donnerstag, 2. Juli 2026 – Start 9:30

9. Europäische Standbodenbeutel-Konferenz – Circular Performance

Donnerstag, 8. / Freitag, 9. Oktober 2026 – Start 8:30